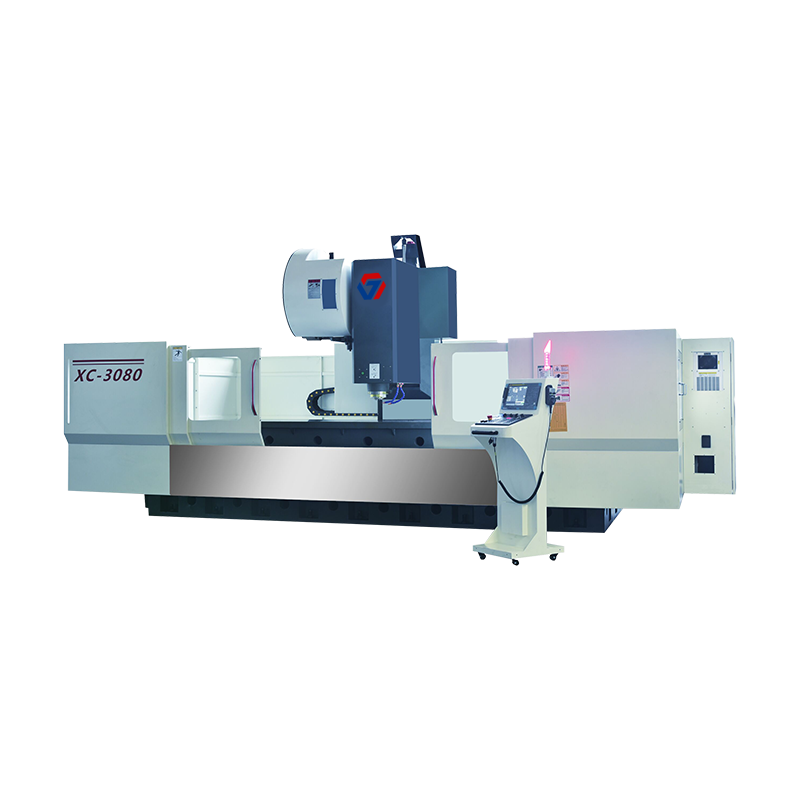

Fresatrici elettriche sono dotati di motori a coppia elevata in grado di fornire le notevoli forze di taglio necessarie per le operazioni pesanti. Questi motori sono progettati per un uso prolungato e forniscono una potenza maggiore rispetto alle fresatrici standard. Funzionano in modo efficiente in condizioni estreme senza il rischio di surriscaldamento o guasto. Questi motori sono spesso accoppiati con azionamenti a velocità variabile che consentono alla macchina di regolare i livelli di potenza in base alle esigenze di taglio, garantendo prestazioni ottimali durante la lavorazione di materiali grandi o duri come acciaio o titanio. Il sistema di alimentazione stabile della macchina garantisce che la tensione e la corrente rimangano costanti durante le operazioni a carico elevato, prevenendo sbalzi o cali di corrente che potrebbero interrompere il processo di lavorazione.

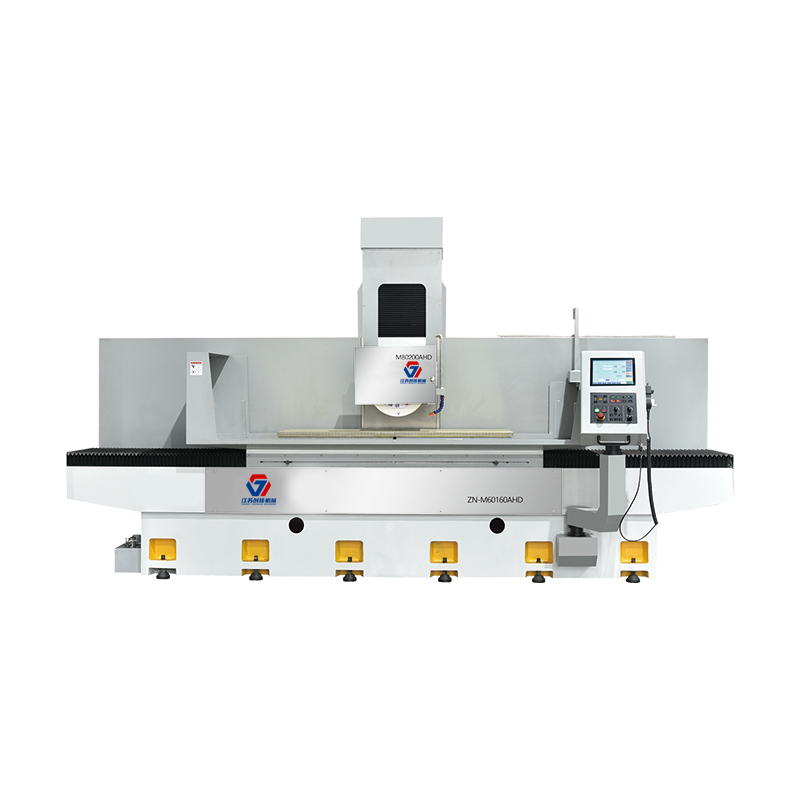

L'integrità strutturale di una fresatrice gioca un ruolo fondamentale nella sua capacità di gestire compiti pesanti. Le fresatrici elettriche sono dotate di telai rigidi e rinforzati costruiti con materiali di alta qualità come ghisa, acciaio o leghe speciali, progettati per resistere alle sollecitazioni prodotte durante le operazioni di fresatura pesanti. Queste macchine sono spesso progettate con colonne spesse e larghe, piastre di base per carichi pesanti e supporti stabilizzanti che riducono al minimo la flessione e le vibrazioni sotto forze elevate. Questa rigidità è essenziale per mantenere precisione e accuratezza, garantendo che l'utensile da taglio rimanga allineato al pezzo anche in presenza di forze di taglio elevate. L'enorme qualità costruttiva di queste macchine consente loro di mantenere profondità di taglio, velocità e tolleranze costanti quando si tratta di pezzi di grandi dimensioni.

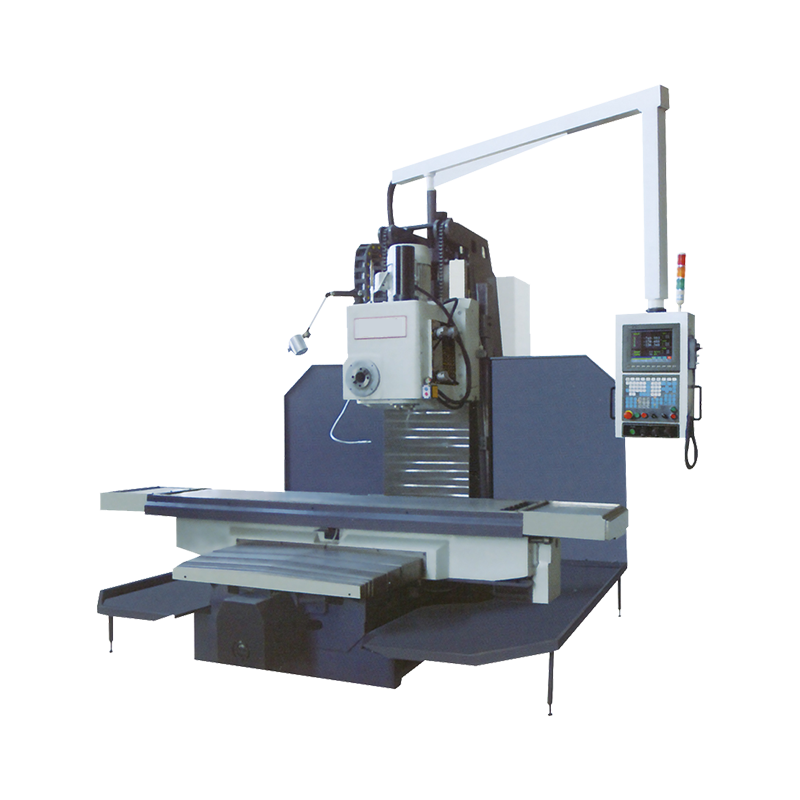

Le fresatrici elettriche sono progettate per ospitare utensili da taglio più grandi e robusti in grado di gestire gli elevati tassi di rimozione del materiale associati alla fresatura pesante. Questi utensili, spesso dotati di taglienti multipli, sono generalmente realizzati con materiali ad alte prestazioni come il carburo o il carburo rivestito, che offrono una resistenza all'usura superiore in condizioni di stress elevato. I portautensili più grandi sono in grado di supportare utensili con diametri di taglio e lunghezze maggiori, consentendo tagli più profondi e lavorazioni più aggressive. La possibilità di utilizzare utensili indicizzabili, che possono essere sostituiti senza dover sostituire l'intero utensile, migliora ulteriormente la flessibilità operativa della macchina, consentendo cambi utensile più rapidi e riducendo al minimo i tempi di fermo.

Le fresatrici elettriche sono dotate di tecnologie di taglio avanzate per ottimizzare le prestazioni in applicazioni pesanti. Questi includono controlli della velocità di avanzamento variabile, che regolano la velocità dell'utensile in base alla durezza del materiale e alla forza di taglio richiesta. Molte macchine moderne integrano sensori di coppia e sistemi di avanzamento adattivo che regolano automaticamente i parametri di taglio in tempo reale per bilanciare potenza, velocità e forza. Questi sistemi impediscono il sovraccarico della macchina e garantiscono un impegno coerente dell'utensile con il pezzo. La combinazione di mandrini ad alta velocità e velocità di avanzamento aggressive consente alla macchina di mantenere un'elevata produttività, anche durante attività di lavorazione impegnative.

Durante la fresatura di pezzi grandi o resistenti, la zona di taglio genera un calore considerevole, che può provocare un'usura prematura dell'utensile, una finitura superficiale inadeguata e imprecisioni dimensionali. Per mitigare questo problema, le fresatrici elettriche sono dotate di sistemi di raffreddamento ad alta pressione che forniscono il refrigerante direttamente alla zona di taglio, contribuendo a raffreddare sia l'utensile che il pezzo in lavorazione. Questa circolazione del refrigerante non solo riduce l'accumulo di calore ma elimina anche detriti come trucioli e trucioli, impedendo al materiale di interferire con il processo di taglio. Molte macchine utilizzano sistemi di raffreddamento a nebbia d'olio o aria-olio per migliorare la lubrificazione, ridurre l'attrito e prolungare la durata dell'utensile, anche durante le operazioni gravose continue. Questi sistemi sono essenziali per mantenere la precisione e la qualità della finitura superficiale.

it

it